DIBUJO INDUSTRIAL

ELEMENTOS DE UNIÓN

Elementos no desmontables

Son Piezas que para su separación se requiere la rotura del elemento de unión o de alguna de las piezas. Las técnicas de mayor uso en la industria son: la soldadura y el remachado.

Soldadura. Consiste en aportar material fundido entre dos piezas para que una vez frío haga de unión entre ambas. En algunos casos no se aporta material, procediéndose al fundido de los extremos de las piezas y presionándolos.En cualquier caso el procedimiento requiere el aporte de calor. Los métodos más utilizados son:

– Soldeo con gases.

– Soldeo por arco eléctrico.

– Soldeo eléctrico por resistencia.

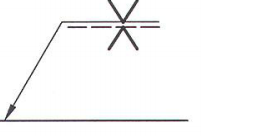

Nos interesa aquí la representación simbolizada de la soldadura en los dibujos. La norma UNE EN ISO 22.553-1992, da todas las indicaciones sobre tipo, posición, longitud, profundidad de penetración, etc. Es conveniente la lectura completa de la norma ya que aquí solo daremos las indicaciones básicas. Para la representación de una soldadura, debemos conocer que el material aportado forma un cordón con una determinado longitud y un espesor, incluyendo la penetración en las piezas y la parte que quedará exterior.

Cuando la soldadura es simétrica aparece sobre ambas líneas.

Cuando no se quiere hacer referencia a la forma de soldeo, no se dibuja el símbolo y se coloca una flecha abierta en el extremo derecho de la línea de referencia

Remachado.

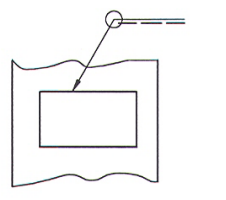

- UNE 1045 Es un sistema de unión para piezas de poco espesor generalmente planas. El remache es básicamente un cilindro largo, caña o vástago, que tiene en uno de sus extremos la cabeza de mayor tamaño que el diámetro de la caña. La cabeza puede tener diversas formas, de casquete esférico, cilíndrica, en tronco de cono o simplemente un disco plano. Para su uso se requiere el taladrado previo en las dos piezas que se van a unir, de un diámetro ligeramente mayor que el de la caña del remache, por el agujero se introduce el remache hasta la cabeza y el extremo contrario se deforma por presión, quedando así unidas las dos piezas. El cuerpo cilíndrico puede ser macizo, hueco, tener ranuras, etc. con la finalidad de facilitar el aplastamiento. Su clasificación se hace por la forma de la cabeza y del vástago, y dentro de cada clase por su diámetro y longitud.

acotado :

ELEMENTOS DE NO DESMONTABLES

Elementos roscados.

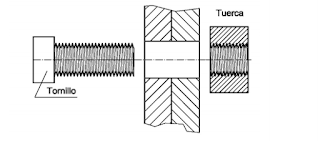

Son elementos que nos permiten fijar y/o soltar con facilidad dos o más piezas. Están formados por dos piezas que ahora denominaremos de forma genérica tornillo y tuerca. El tornillo es un cilindro macizo en el que se ha tallado en hélice, una “ranura” cuya forma caracterizará el roscado. La tuerca es un agujero cilíndrico en el que se ha tallado una ranura en hélice. Interiormente.

Para evitar una multiplicación excesiva de roscados se han establecido unas “roscas normalizadas”, que con formas y proporciones bien definidas, permiten dar respuesta a todas las necesidades de la industria.

Roscas comunes:

Cumplen el mismo objetivo que el remache, pero ahora podemos quitarlo a voluntad sin necesidad de romper.

Representación gráfica de los elementos roscados. UNE-EN ISO 6410-1- 1996 Para los dibujos técnicos se debe usar la representación convencional.

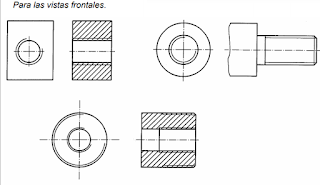

Para las vistas frontales.

Cuando se cortan elementos roscados, el rayado debe llegar hasta las líneas gruesas.

Acotación de elementos roscados Se dará la cota nominal, en los cilindros corresponde a la línea exterior, gruesa continua, y el los agujeros a la línea interior, fina. No debe incluirse el símbolo de diámetro ø, y el valor numérico irá precedido de la especificación del tipo de rosca. Los símbolos de los tipos de roscado más frecuentes son:

Métrica: M ,,

Métrica fina: Mf ,,

Whitworh: W ,,

Trapecial: Tr ,

, Redonda: Rd

,, Edison: E ,

, Gas: GR ,,

Diente de sierra: S

, etc.

Cuando sea necesario se deberá indicar si es entrada izquierda o derecha. En las vistas laterales, si no está definida por la forma, debe acotarse la longitud roscada

Clasificación de tornillos por forma de la cabeza (las más comunes): – Hexagonales. – Cilíndricas: moleteadas o no, con hexágono interior, ranuradas, …

– Cuadradas: con o sin base cilíndrica.

– Casquetes esféricos: con ranura única o en estrella.

– Avellanados: con ranura única o estrella

. – Otros. Tornillos que no tienen cabeza:

Tornillos autorroscantes: Tirafondos

TUERCAS

Existen más variedades de forma que en las cabezas de tornillos, ya que en algunos casos la misma condiciona el diseño de la herramienta que se utiliza, pudiendo tener varias dimensiones o diferencias externas. Por ejemplo, dentro de las tuercas hexagonales existen: altas, normales, bajas, almenas, cerradas, reforzada, etc. Además las tendremos, cilíndricas moleteadas o no, con ranuras, cuadradas, de mariposa, de clavija, etc

ARANDELAS

Son complemento de las uniones atornilladas, formadas por una pieza plana, generalmente metálica, con un taladro. Se colocan entre la tuerca y la pieza para que actúe según las necesidades: • Aumento de la superficie de contacto y reparto de la presión de apriete

. • Protección de la superficie de la pieza de las deformaciones producida por los movimientos de la tuerca.

• Inmovilización del sistema tuerca-tornillo cuando no se usa contratuerca (doble tuerca) o tornillos prisioneros.

• Para algunos usos se han impuesto las arandelas de material plástico. Se clasifican por su uso: de apoyo y de fijación, además de por su forma.